产品列表

产品搜索

联系方式

东莞市富泽齿轮制造有限公司

联系人1:罗小姐 手机:18925818758

联系人2: 刘先生 手机:15322443625

QQ:283775488

邮箱:283775488@qq.com

产品说明

电动工具的马达均有电动工具齿轮和齿轴(由轴绝缘、矽钢片、铜线绕组、风扇、整流子等组成),而齿轮轴在电能向机械能转化的过程中承担了重要角色。目前电动工具用小模数齿的加工按照产品的不同档次通常采用以下工艺:(1)一般产品材料用:45钢、40Cr或42CrMo;工艺:滚齿齿部及轴承端高频淬火(齿部淬透)磨轴承档;优点:工艺简单,设备及制造成本低。缺点:齿轮精度低,噪音大,抗冲击性能差。

(2)中端产品材料:40Cr或42CrMo;工艺1:滚齿齿部及轴承端大功率超高频淬火(齿部),淬硬层025-05mm;优点:齿的变形量小,有一定抗冲击性能。缺点:淬火设备昂贵,工艺要求高。工艺2:整体调质到38-42HRC磨轴承档中硬齿部滚齿。优点:齿的精度高,无热处理变形,综合机械性能好。缺点:滚齿刀具较昂贵,工艺成本高,耐磨性较差。

(3)高端产品材料:20CrNiMo或20CrMnT工艺:滚齿渗碳淬火(齿部淬硬层厚04-08mm,留余量015-025mm)研磨中心孔磨轴承档硬齿面刮削。优点:齿轮精度高,综合机械性能最好。缺点:滚齿刀具较昂贵,工艺成本高。

由于马达齿轴齿数少,模数小,直径小,螺旋角大(一般大于15),所以在高频淬火中往往不仅引起齿部的变形,同时也使中心孔发生变形,所以在高频淬火以后很难保证轴承档与齿的同轴度。同时,由于淬火过程中的金相转换(马氏体的体积较大),热处理变形不可避免,这就造成齿轮的精度下降。其成品噪音及寿命也因此受到不同程度的影响。此外,由于国内供货商的设备成本、设备现状及制造成本较高,尤其是高频淬火热处理设备及工艺的稳定性难以保证,因此从1999年起,为减小产品的噪音及保证寿命,我公司基本上采用了后两种工艺方法。

结合实例对这两种工艺方法的工艺及特点进行分析。中硬齿面的滚削加工以电钻为例。电钻中的齿轮零件材料为40Cr或42CrMo,通常采用的热处理工艺是:调质HRC39-42,滚削设备一般采用普通滚齿机(如宁江机床厂生产),厂商无需增加设备投资。加工齿轮用刀具采用钴钨硬质合金材料,其国内牌号为YG8(ISO标准为K20或K30)。

由于材料技术的发展,现在的国外刀具厂商已经采用超细晶粒材料(晶粒直径小于05m),这样的刀具具有良好的耐磨性和很高的抗冲击性,刀具耐用度大大提高;同时该刀具采用厚2.5m左右的TiN涂层,使刀具的耐磨性能得到了极大的提高。

刀具采用0前角以方便重磨。该电动工具产品要求7级齿轮来传动,故采用AA级滚刀加工为宜。如果电动工具产品要求8级齿轮,则A级滚刀即可满足加工要求。

该齿轮加工工艺路线为:精车调质处理研磨中心孔磨削滚齿。工艺分析如下:(1)由于磨削与滚齿都采用中心孔定位,所以加工基准没有累积误差,同时滚齿后即为成品,从根本上避免了热处理带来的变形。(2)由于马达轴为第一级传动,虽然转速高,但其承受的扭距不大,一般模数均在0.5-0.8mm左右,可采用一次滚削。(3)考虑到整个切削系统的刚性不仅包括机床与刀具的刚性,还包括工件的刚性,因此当轴径较细小时,需增加V形辅助支撑以增加工件的刚性。这对保证滚齿质量、增加刀具的使用寿命有着极大的帮助。

(4)刀杆的轴向跳动和径向跳动应严格控制在0.01mm以内。

(5)在整个切削过程中要保证充分的润滑。

(6)通过工艺试验确定合理的窜刀周期,以避免刀具因过度磨损而影响使用寿命和加工质量。

(7)刀具重涂涂层时要选择正确的退镀工艺,一般的化学退镀会引起钴的流失,从而使硬质合金变得非常脆,极大地影响刀具的耐用度。

(8)刀具在重磨后如有磁化要进行退磁。

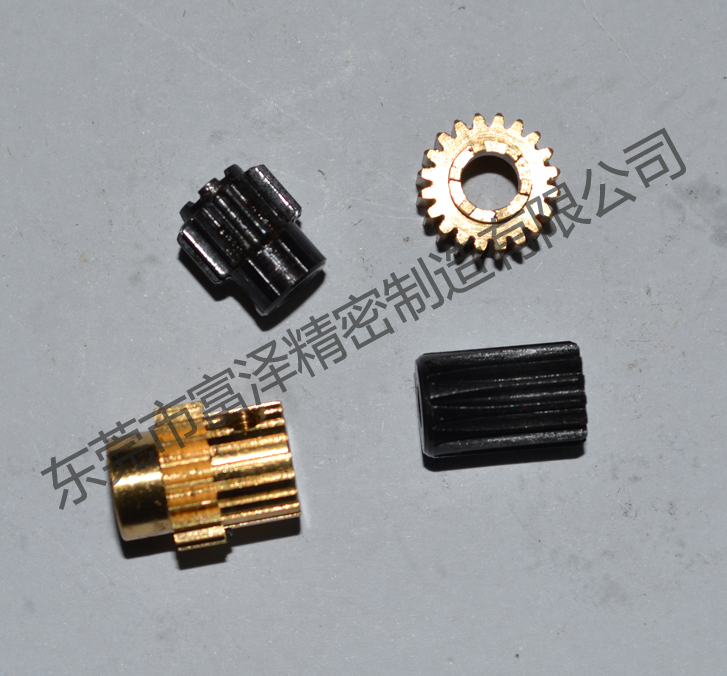

为百得公司利用中硬齿面滚削工艺生产的齿轮图,测试报告如所示。

硬齿面滚削工艺生产的齿轮图齿轮检测报告2.2硬齿面刮削工艺以切割机用圆柱齿轮为例。切割机中的齿轮零件材料为20CrNiMo,通常采用的热处理技工艺是渗碳或碳氮共渗。加工工艺路线为:精车粗滚渗碳或碳氮共渗研磨中心孔磨轴承硬齿面刮削。

粗滚时可用普通机床加工,硬齿面刮削可用HAMAIN60机床。

由于硬齿刮削的加工特点是淬硬后只对齿轮的齿形部分作微量切削,容易磨损的滚刀顶刃部分不参与切削,只有侧刀刃参与切削。故而为避免刮削时硬质合金滚刀的顶刃参与切削,粗滚刀必须切至全齿深并作适量的根切处理。粗滚刀带有凸角,并使滚刀的齿顶高增加01-02m(如所示),粗滚的公法线一般预留015-03mm余量为宜。

带凸角的粗滚刀示意图刀具材料的选择:粗滚刀采用TiN涂层高速钢滚刀,滚刀精度为A级;硬质合金为材料,国内牌号为YG8(ISO标准为K20或K30),同时刀具涂覆约2.5m厚的TiAlN涂层,在小模数滚刀中也采用0前角以便于刀具重磨,精度采用AA级。工艺分析如下:(1)粗滚主要选择特殊刀具以避免刮削时滚刀顶刃崩刃,其他与普通滚齿要求相同。

(2)由于刮削时是从硬度很高的齿表切去薄薄的一层,所以左、右刃在切削时啮合的齿数会发生变化,造成左、右切削刃切削量的不一致,这容易引起轴向切削力的周期性波动,所以刮削加工时要使用精度和刚性好的机床(建议使用HAMAIN60机床)。

(3)为了保证整个切削系统的刚性,必须采用前端轴承档定位夹紧,使工件的悬臂尽量减少以增加刚性。

(4)刮削刀刀杆的轴向及径向跳动必须严格控制在0.005mm以内。

(5)因为采用干式切削,故需通过工艺试验确定合理的窜刀周期,以避免昂贵的刀具发生过度磨损,甚至崩刃。

(6)刀具再涂层时要选择正确的退镀工艺,否则会对刀具的耐用度产生极其严重的影响。

由于电动工具体积小,转速极高,所以传动比大并且主动齿轮齿数少。为了增加重合系数,提高传动的平稳性和承载能力,常常采用大于15的螺旋角。为了在高转速下改善其噪声和轴向接触区,通常采用齿形及齿向修缘。

齿形修缘常常采用双压力角形式,其滚刀齿形如所示。通过修缘滚刀使齿轮的齿顶比常规减小约002mm,避免了高速运转时易产生的干涉,从而对噪声的改善起到很大的帮助。

齿向修缘主要用于电锤马达轴,主要依靠机床刀架在进刀的同时在径向产生位移,从而使加工齿轮的齿厚在轴向产生变量(两头薄、中间厚约为002mm),从而保证齿向的啮合区落在有效齿长的中间,以利于提高齿的承载能力。

齿形修缘滚刀示意图切割类电动工具由于功率一般较大(一般大于1500W),所以其大齿轮往往采用机加工以保证具有足够的强度。大齿轮加工工艺路线为精车滚齿淬火磨内孔。大齿轮的材料一般采用40Cr或42CrMo整体淬火。由于淬火后内孔有变形,为了保证精度,需要对内孔进行磨削。由于滚齿时采用顶切工艺,即将齿形与齿顶园同时切出,保证了齿形与齿顶的同心度,故热处理后只须对齿顶进行定位夹紧、磨削内孔即可保证齿跳,避免了用齿形定位对内孔进行磨削(这种工艺的定位夹具制作非常麻烦),大大简化了工艺,降低了制造成本。

由于盘形齿形的壁较厚,所以在热处理时变形量小,一般不需采用硬齿面刮削(特殊精度要求的除外),而电钻类工具功率较小,常常采用粉末冶金齿轮来降低成本,勿需切削加工。

齿轮的测量与控制目前电动工具用齿轮的测量有两种方法:一是采用齿轮综合测试仪(生产商有东京精密、哈量等)。该仪器几乎包括了所有齿轮测量要求,可以测量周节、基节、累积跳动、齿向齿形等误差项目,由于其测量的项目完整,在工艺分析时具有针对性,因此能有效地进行全面质量控制。其缺点是测试速度较慢。

二是齿轮啮合仪。该仪器通过一个标准齿轮与被测齿轮啮合来测得一个齿的径向综合误差及径向累积综合误差。该仪器测量效率高,多应用于现场快速检验。对要求较高的产品也可要求制造商用此方法进行全检。

结语齿轮传动在电动工具齿轮的传动系统中占有重要地位。采用硬齿面齿轮可以提高其承载能力,并达到小型化的目的,因此研究电动工具用小模数齿轮的加工方法和工艺具有现实意义。

(2)中端产品材料:40Cr或42CrMo;工艺1:滚齿齿部及轴承端大功率超高频淬火(齿部),淬硬层025-05mm;优点:齿的变形量小,有一定抗冲击性能。缺点:淬火设备昂贵,工艺要求高。工艺2:整体调质到38-42HRC磨轴承档中硬齿部滚齿。优点:齿的精度高,无热处理变形,综合机械性能好。缺点:滚齿刀具较昂贵,工艺成本高,耐磨性较差。

(3)高端产品材料:20CrNiMo或20CrMnT工艺:滚齿渗碳淬火(齿部淬硬层厚04-08mm,留余量015-025mm)研磨中心孔磨轴承档硬齿面刮削。优点:齿轮精度高,综合机械性能最好。缺点:滚齿刀具较昂贵,工艺成本高。

由于马达齿轴齿数少,模数小,直径小,螺旋角大(一般大于15),所以在高频淬火中往往不仅引起齿部的变形,同时也使中心孔发生变形,所以在高频淬火以后很难保证轴承档与齿的同轴度。同时,由于淬火过程中的金相转换(马氏体的体积较大),热处理变形不可避免,这就造成齿轮的精度下降。其成品噪音及寿命也因此受到不同程度的影响。此外,由于国内供货商的设备成本、设备现状及制造成本较高,尤其是高频淬火热处理设备及工艺的稳定性难以保证,因此从1999年起,为减小产品的噪音及保证寿命,我公司基本上采用了后两种工艺方法。

结合实例对这两种工艺方法的工艺及特点进行分析。中硬齿面的滚削加工以电钻为例。电钻中的齿轮零件材料为40Cr或42CrMo,通常采用的热处理工艺是:调质HRC39-42,滚削设备一般采用普通滚齿机(如宁江机床厂生产),厂商无需增加设备投资。加工齿轮用刀具采用钴钨硬质合金材料,其国内牌号为YG8(ISO标准为K20或K30)。

由于材料技术的发展,现在的国外刀具厂商已经采用超细晶粒材料(晶粒直径小于05m),这样的刀具具有良好的耐磨性和很高的抗冲击性,刀具耐用度大大提高;同时该刀具采用厚2.5m左右的TiN涂层,使刀具的耐磨性能得到了极大的提高。

刀具采用0前角以方便重磨。该电动工具产品要求7级齿轮来传动,故采用AA级滚刀加工为宜。如果电动工具产品要求8级齿轮,则A级滚刀即可满足加工要求。

该齿轮加工工艺路线为:精车调质处理研磨中心孔磨削滚齿。工艺分析如下:(1)由于磨削与滚齿都采用中心孔定位,所以加工基准没有累积误差,同时滚齿后即为成品,从根本上避免了热处理带来的变形。(2)由于马达轴为第一级传动,虽然转速高,但其承受的扭距不大,一般模数均在0.5-0.8mm左右,可采用一次滚削。(3)考虑到整个切削系统的刚性不仅包括机床与刀具的刚性,还包括工件的刚性,因此当轴径较细小时,需增加V形辅助支撑以增加工件的刚性。这对保证滚齿质量、增加刀具的使用寿命有着极大的帮助。

(4)刀杆的轴向跳动和径向跳动应严格控制在0.01mm以内。

(5)在整个切削过程中要保证充分的润滑。

(6)通过工艺试验确定合理的窜刀周期,以避免刀具因过度磨损而影响使用寿命和加工质量。

(7)刀具重涂涂层时要选择正确的退镀工艺,一般的化学退镀会引起钴的流失,从而使硬质合金变得非常脆,极大地影响刀具的耐用度。

(8)刀具在重磨后如有磁化要进行退磁。

为百得公司利用中硬齿面滚削工艺生产的齿轮图,测试报告如所示。

硬齿面滚削工艺生产的齿轮图齿轮检测报告2.2硬齿面刮削工艺以切割机用圆柱齿轮为例。切割机中的齿轮零件材料为20CrNiMo,通常采用的热处理技工艺是渗碳或碳氮共渗。加工工艺路线为:精车粗滚渗碳或碳氮共渗研磨中心孔磨轴承硬齿面刮削。

粗滚时可用普通机床加工,硬齿面刮削可用HAMAIN60机床。

由于硬齿刮削的加工特点是淬硬后只对齿轮的齿形部分作微量切削,容易磨损的滚刀顶刃部分不参与切削,只有侧刀刃参与切削。故而为避免刮削时硬质合金滚刀的顶刃参与切削,粗滚刀必须切至全齿深并作适量的根切处理。粗滚刀带有凸角,并使滚刀的齿顶高增加01-02m(如所示),粗滚的公法线一般预留015-03mm余量为宜。

带凸角的粗滚刀示意图刀具材料的选择:粗滚刀采用TiN涂层高速钢滚刀,滚刀精度为A级;硬质合金为材料,国内牌号为YG8(ISO标准为K20或K30),同时刀具涂覆约2.5m厚的TiAlN涂层,在小模数滚刀中也采用0前角以便于刀具重磨,精度采用AA级。工艺分析如下:(1)粗滚主要选择特殊刀具以避免刮削时滚刀顶刃崩刃,其他与普通滚齿要求相同。

(2)由于刮削时是从硬度很高的齿表切去薄薄的一层,所以左、右刃在切削时啮合的齿数会发生变化,造成左、右切削刃切削量的不一致,这容易引起轴向切削力的周期性波动,所以刮削加工时要使用精度和刚性好的机床(建议使用HAMAIN60机床)。

(3)为了保证整个切削系统的刚性,必须采用前端轴承档定位夹紧,使工件的悬臂尽量减少以增加刚性。

(4)刮削刀刀杆的轴向及径向跳动必须严格控制在0.005mm以内。

(5)因为采用干式切削,故需通过工艺试验确定合理的窜刀周期,以避免昂贵的刀具发生过度磨损,甚至崩刃。

(6)刀具再涂层时要选择正确的退镀工艺,否则会对刀具的耐用度产生极其严重的影响。

由于电动工具体积小,转速极高,所以传动比大并且主动齿轮齿数少。为了增加重合系数,提高传动的平稳性和承载能力,常常采用大于15的螺旋角。为了在高转速下改善其噪声和轴向接触区,通常采用齿形及齿向修缘。

齿形修缘常常采用双压力角形式,其滚刀齿形如所示。通过修缘滚刀使齿轮的齿顶比常规减小约002mm,避免了高速运转时易产生的干涉,从而对噪声的改善起到很大的帮助。

齿向修缘主要用于电锤马达轴,主要依靠机床刀架在进刀的同时在径向产生位移,从而使加工齿轮的齿厚在轴向产生变量(两头薄、中间厚约为002mm),从而保证齿向的啮合区落在有效齿长的中间,以利于提高齿的承载能力。

齿形修缘滚刀示意图切割类电动工具由于功率一般较大(一般大于1500W),所以其大齿轮往往采用机加工以保证具有足够的强度。大齿轮加工工艺路线为精车滚齿淬火磨内孔。大齿轮的材料一般采用40Cr或42CrMo整体淬火。由于淬火后内孔有变形,为了保证精度,需要对内孔进行磨削。由于滚齿时采用顶切工艺,即将齿形与齿顶园同时切出,保证了齿形与齿顶的同心度,故热处理后只须对齿顶进行定位夹紧、磨削内孔即可保证齿跳,避免了用齿形定位对内孔进行磨削(这种工艺的定位夹具制作非常麻烦),大大简化了工艺,降低了制造成本。

由于盘形齿形的壁较厚,所以在热处理时变形量小,一般不需采用硬齿面刮削(特殊精度要求的除外),而电钻类工具功率较小,常常采用粉末冶金齿轮来降低成本,勿需切削加工。

齿轮的测量与控制目前电动工具用齿轮的测量有两种方法:一是采用齿轮综合测试仪(生产商有东京精密、哈量等)。该仪器几乎包括了所有齿轮测量要求,可以测量周节、基节、累积跳动、齿向齿形等误差项目,由于其测量的项目完整,在工艺分析时具有针对性,因此能有效地进行全面质量控制。其缺点是测试速度较慢。

二是齿轮啮合仪。该仪器通过一个标准齿轮与被测齿轮啮合来测得一个齿的径向综合误差及径向累积综合误差。该仪器测量效率高,多应用于现场快速检验。对要求较高的产品也可要求制造商用此方法进行全检。

结语齿轮传动在电动工具齿轮的传动系统中占有重要地位。采用硬齿面齿轮可以提高其承载能力,并达到小型化的目的,因此研究电动工具用小模数齿轮的加工方法和工艺具有现实意义。

相关产品